HALT的实施过程(四)| 案例分析

Date: September 28,2025

EUT介绍

某数据终端具有某波段数据接收与发送处理功能,经射频前端设备与其他远程数据终端通信。设备由主控单元、供电单元、若干接口和信号处理单元组成。各个单元用金属罩单独屏蔽,单元间通过电缆组件互连,整机采用堆叠结构,底部有减震架,可固定在搭载平台的安装平面。共3台设备参加了HALT,编号为1#~3#。

试验过程及分析

构建监视和检测系统

监视和检测系统由射频前端、远程数据终端、频谱仪、可变衰减器、摄像头、直流电源和状态监控终端等构成。

检查HALT试验箱参数及状态参数如下

1.温度范围:-100~200℃;

2.温度变化速率:70℃/min;

3.三轴振动频率:5~10000 Hz;

4.振动量级:≤100 grms。按温度预留5℃、振动量级预留5grms来确定试验设施的极限。经实测验证,状态良好。

EUT预处理

1.去掉减震架。

2.考虑到设备堆叠式结构的特点,若去除各个单元的屏蔽罩,将给EUT安装紧固带来不便,因此予以保留。

温度均衡性调查

分析各个单元的作用、功耗和安装位置,选取供电单元、主控单元为重点关注部位,分别在屏蔽罩内部署温度传感器。温箱温度为40℃,测试结果如下所示。

1.1#:30min,部位间的温差为0.9℃;

2.2#:30min,部位间的温差为1.1℃。

温度传递特性调查

仍选供电单元和主控单元作为重点部位,分别采集温度。在高温典型值55℃、低温典型值-25℃下,测试结果(取偏差最大者)如下所示。

1.高温:稳定时间为20min,温差为3.4℃;

2.低温:稳定时间为25min,温差为8.5℃。

振动试验夹具

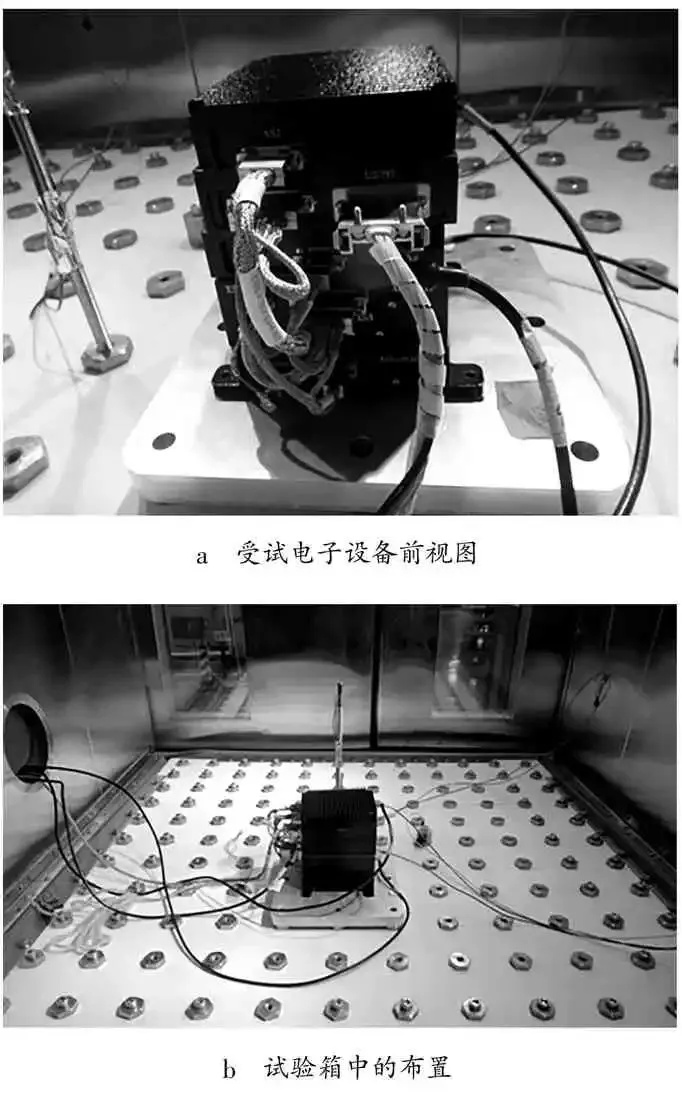

制作夹具并进行了仿真和实测,响应曲线平坦无明显的放大,满足要求。EUT及其在试验箱中的布置如图5所示。

低温步进试验

参数选取

以25℃作为起始试验温度。前7个步进以10℃为步进值,后续步进以5℃为步进值降温。温变速率为5℃/min。持续时间为EUT低温温度达到稳定后至少再持续10min。持续地对EUT进行监视和测试。

试验结果

①故障

1# 设备在-90℃时 “上行失锁”,应力减弱到-55℃后故障不能消失。

经分析,发现在低温下射频线缆组件(属于EUT)的接线端子与同轴线缆主体之间接触不良。改进工艺包括增加灌胶处理并加厚防护套。对3台设备进行了相同的处理。

②裕度

改进后,3台设备的低温工作极限为-55、-55、-60℃;破坏极限<-95℃,即达到试验能力极限后,均未出现不可恢复故障。

高温步进试验

参数选取

起始温度为25℃,第一个步进取20℃,第二个步进取10℃,然后以5℃步进地升温,温变速率为5℃/min。持续时间为EUT高温温度达到稳定后至少再持续10min。保持对EUT进行监视和测试。

试验结果

①故障

在测试破坏极限时,3台设备的故障现象均为“设备死机”。

观察发现射频线缆组件中的线缆僵硬,测试发现其电性能异常。认为目前裕度值满足要求,而且线缆组件已无修理价值,因此停止TAAF循环,更换了线缆组件。

②裕度

工作极限均为85℃,破坏极限依次为130、135、140℃。

快速温度循环试验

参数选取

在来自多件样品的工作极限实测值中,选绝对值最小者作为工作极限,再取5℃为余量,得到高温为80℃、低温为-50℃。温变速率取60℃/min,高、低温持续时间各35 min,循环5次后对EUT进行检测。

试验结果

3台EUT均未发现异常。

振动步进试验

参数选取

起始量级为5grms,步进值为5grms,持续时间为10min。持续地进行监视和测试。

试验结果

①故障

1# 设备在95grms振动应力下,出现“下行失锁”现象,减弱应力直至停止振动后故障不能消失。检查发现某接口单元射频输出接口的焊盘脱落,无法修复且无可用备件,1# 设备退出HALT。

2# 设备在80grms振动应力下,出现“不能正常显示图像”的现象,应力减弱直至停止振动后故障不能消失。经检查认为是由于EUT与监测系统之间的互连线缆松动所致,全面紧固并复验。

②裕度

工作极限依次为75、55、65grms,破坏极限:1# 为95grms,2# 为80 grms,3#>95grms(达到试验箱能力极限时仍未出现不可恢复故障)。

快速温变循环与振动步进综合试验

参数选取

根据对产品的分析,取周期数=5。快速温变循环参数不变。振动应力最大值取75 grms,起始量级取15grms,计算得到振动应力的步进值为15grms,以温度循环周期作为振动步进的持续时间,循环结束后进行测试。

试验结果

2# 设备出现“下行失锁”现象,不能自行恢复。经分析发现,供电单元内部的一款电源变换元器件失效且无现货,修理周期长,2# 设备退出HALT。

3# 设备出现与2# 相同的故障现象。经检查发现有两种不同的接口单元均出现了晶振模块(同型号)从电路板中脱落。根据以往类似产品的实际使用质量信息,认为这属于非预期故障模式,修理后进行了验证。虽然是非预期故障,但也引起了设计人员的注意,分析发现与其他元器件相比,该晶振模块自身的重量较大,而且管脚高,今后将在新产品设计中从选型和装配工艺两个方面加以注意。

讨论

通过案例分析,总结了以下几个注意事项:

1.HALT确实能够在短时间内将产品的潜在缺陷和薄弱环节激发为可检测的故障,能够获得产品对各种应力的裕度,对提高产品的可靠性有实际作用。

2.整个HALT的进度存在不可控现象,每当发生需要分析的故障时,都要做到定位准确、机理清晰、故障复现、措施有效和举一反三,技术难度大,耗时长且不可预计。

3.温度循环试验对于3台设备都没有激发出故障,这可能意味着循环次数偏少,可以考虑适当地增大。

4.振动步进试验中出现焊盘脱落现象,有两种可能:

●有关结构设计或实际加工装配等可能存在缺陷,导致问题发生,属于产品设计或者加工质量问题,应改进产品;

●基本极限估值过高,导致应力超出允许范围,应改进试验。由于本案例样本数量少,难以进一步地定位。

5.综合试验中出现非预期故障,分析其原因:

●振动量级的最大值取值为75 grms,对于2# 和3# 设备而言取值偏大,今后考虑从工作极限实测值中取最小值;

●综合试验中,振动步进的持续时间等于一个温度循环周期,包括高、低温持续时间各35min、升降温时间合计约5min,总计约80min,是常温下振动步进试验持续时间(10min)的8倍,超长时间的振动对EUT的作用过于严酷。

针对上述问题,有以下两种改进方法:

●改进振动步进试验的持续时间参数选取方法,由目前独立估计,改为与温度循环周期保持一致,为综合试验奠定基础。

●将综合试验看作在温度循环应力下的振动步进试验。许多产品在温度变化时的振动响应会发生变化,应为这种综合环境激励确定工作和破坏极限。这虽然与目前HALT标准的提法不一致,但值得尝试。

6.温度循环和综合试验采用的是循环结束后对EUT进行检测,不利于判定故障的具体发生时间或应力水平,可以改为持续检测和监视。

HALT属于“过试验”而且具有探索性,其结果具有不确定性,并非按照某种固化的、通用的规程执行即可奏效,必须针对具体产品进行分析,将在实践中长期积累形成的面向特定行业、产品领域或具体企业的经验和历史数据,应用于应力选择、试验参数选取、试验准备、试验执行、故障分析和设计改进迭代循环全过程。

来源:装备质量公众号

备注:如有侵权可联系我们删除